日期:2021/2/1

来源:中国研磨网——91期《中国研磨》杂志

郑州磨料磨具磨削研究所 王光祖 卫凤午

河南工业大学机电学院 崔仲鸣 冯常财

1. 不同钎焊金刚石磨粒的失效机制

对单晶剪切实验而言,主要测定的是焊后单晶 / 钎料的结合强度,结 果 都 是 钎 料 层 断, 断 裂 强 度 的顺 序 是 CuSnTi 钎 料 >AgCuCr 钎 料>AgCuTi 钎 料 >CuSnCr 钎 料 ; 对 钎料本身的力学性能而言,钎料合金本身的力学性能 ( 包括硬度、抗剪强度 ),顺序是 NiCrBSi 钎科 >NiCrP钎 料 >CuSnCr 钎 料 >CuSnTi 钎 料>AgCuCr 钎 料 >AgCuTi 钎 料。对 比结果可知,除了 CuSnCr 钎料以外,其他钎料的两种结果相对应,结合温度对金刚石抗压强度的结果可知,这是因为 CUSnCr 钎料的反温度较高,温度和钎料的侵蚀使金刚石自身强度下降严重,因此剪切时单晶在较小的力的作用下即发生断裂,其 对 应 剪 切 强 度 也 低, 从 NiCrBSi和 NICrP 焊后单晶直接发生断裂也可以看出这点。

从金刚石磨粒的剪切结果可知,剪切力臂相同时,不同钎料制备的金刚石试样的剪切失效形式有差别:NiCrBSi 钎 焊 的 金 刚 石 的 主 要 失 效形式是折断并伴随宏观破碎 ;NiCrP钎焊金刚石的主要失效形式是折断并伴随宏观破碎且破碎程度稍小一些 ;AgCuTi 钎焊金刚石的主要失效形式是破碎 - 滑移并有被压入钎料的趋势 ;AgCuCr 钎焊金刚石的主要失效形式是破碎 - 滑移 - 脱落 ;CuSnTi钎焊金刚石失效的主要形式是破碎 -滑 移 - 脱 落 ;CuSnCr 钎 焊 金 刚 石 的主要失效形式是折断。相同出露高度 380um 以 下 , 磨 粒 断 裂 强 度 的顺 序 是 NiCrBSi> 钎 料 >NiCrP 钎 料>AgCuTi 钎 料 >AgCuCr 钎 料。与 钎料本身力学性能结果相比,AgCuTi钎料的顺序发生了改变,这是因为AgCuTi 钎料较软,金刚石在剪切时有被压入钎料的趋势,使得测得力比钎料发生断裂的力大 ; 与单晶剪切 实 验 结 果 相 比,AgCuTi 钎 料 和CuSnCr 钎料的顺序都发生了改变 ,这是因为钎料硬度、爬升层和金刚石损伤程度的综合影响。

下面对不同情况下的磨粒失效情况进行分析:

分别建立单晶和金刚石的剪切失效模型,为便于研究做一些理想假设:将金刚石看成一个方形,长度为 a,宽度为 b,抗弯截面系数为W,许用压力强度为 [σ],许用剪切强度为 [τ],在钎料中包埋深度 ( 即钎高度 ) 都为 h, 所对应的钎料的平行点分别为 p,q; 钎 料 对 金 刚 石 的爬升面与基体平行,接触点分别为m,n,钎料在基面上完全铺展,长度约为 c, 宽度为 d, 结合面的许用压力强度为 [σ],许用剪切强度为 [τ],剪切力 F 作用点距钎料层 ( 即剪切力臂 ) 红为 L, 产生的反重弯矩约为 M;钎料对金刚石的均布力约为 f; 单晶受到反作用力集中在结合面处,金刚石所受的反作用力均节布在爬升层中,则剪切模型如图 1 所示

.jpg)

图 1 钎焊磨粒剪切失效简化模

对比图 1(a) 和 (b) 可知,当钎料层存在时,磨粒与钎料的反应面积增加,单位面积所承受的剪切力减少,因此要破坏钎料和磨粒的结合就需要更大的力,这就大大增加了磨粒抗破坏的能力,对比单晶和磨粒相同钎料下的磨粒失效强度可知,有钎料层时,AgCuCr、CuSnCr、AgCuTi、CuSnTi 钎料钎焊磨粒的失效强度比没有时分别提高了 11 倍、29 倍、22 倍、7 倍,可见钎料层的有无对磨粒的失效强度大小有着巨大的影响。

2. 疲劳断裂产生机理

钎焊接头中疲劳裂纹扩展的阶段不同,断口的形貌特征也有着显著的差别,通过了解并认识疲劳裂纹扩展各个阶段的微观形貌特征,对预测疲劳寿命及抗疲劳设计都起着至关重要的作用。初步判断了疲劳裂纹的性质,有必要对钎焊接头的断裂机理及影响裂纹扩展因素进行分析。

2.1 裂纹沿晶界的产生机理

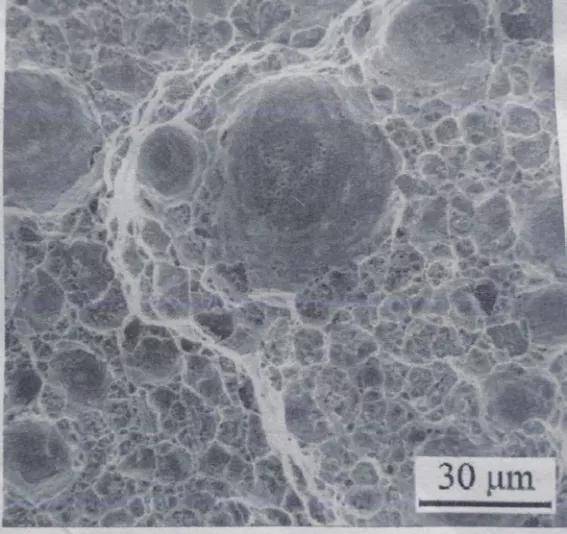

疲劳裂纹在扫描电镜下的二次电子形貌如图 2 所示,表面上分布着大量的韧窝群,查阅文献可知大而深的韧窝是纤钎焊接头应力循环过程中经历较大的应力而形成的。小而浅的韧窝是钎焊接头经历较小的应力而形成的,能谱分析发现,韧窝的断裂发生在灰色的富 Cu相和白色的富 Ag 相之间,说明两相之间为脆弱地带,只需发较小的应力就可发生断裂。

图 2 CT643 疲劳断口的大小韧窝图

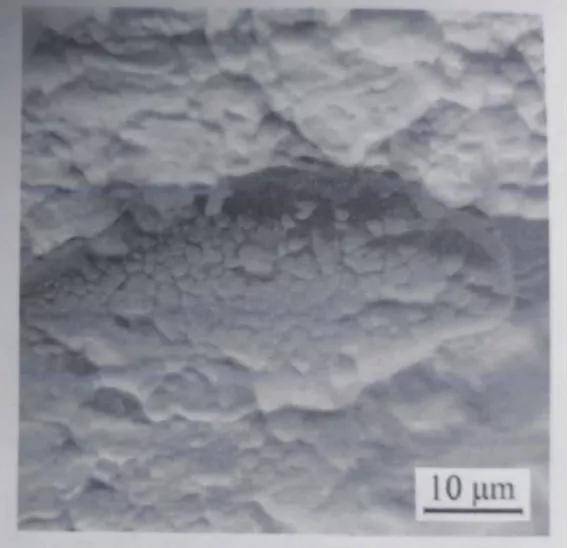

钎焊接头的疲劳裂纹多发生在钎缝晶体的晶界处,这是因为相邻的两个晶粒变形不匹配或热收缩变形不一致等原因,晶界处产生应力集中,应力集中诱发沿晶裂纹,图 3为 HL312 沿晶裂纹的微观。

图 3 HL312 疲劳裂纹沿晶断裂形所见貌图

2.2 裂纹扩展的微观机理

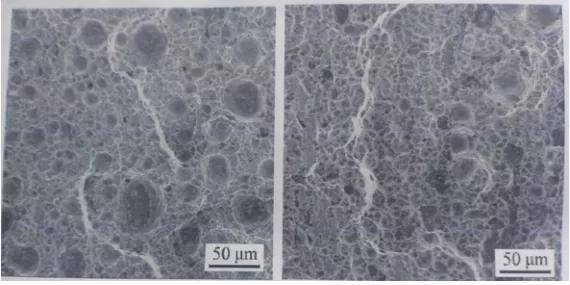

疲劳裂纹扩展的微观机理受钎料滑移特性、应力水平、组织尺寸等因素的强烈影响。银基钎料属于韧性材料,疲劳裂纹扩展可以理解为裂纹尖端的塑性区以纯剪切的方式沿主滑移方向扩展,当塑性区的尺寸增大到大于钎料的晶粒尺寸时就会出现之字形裂纹扩展,疲劳裂纹的之字形裂纹如图 4 所示。

图 4 CT643 疲劳断口的大小韧窝图

3. 65Mn 钢和钎焊金刚石涂层的摩擦磨损机制

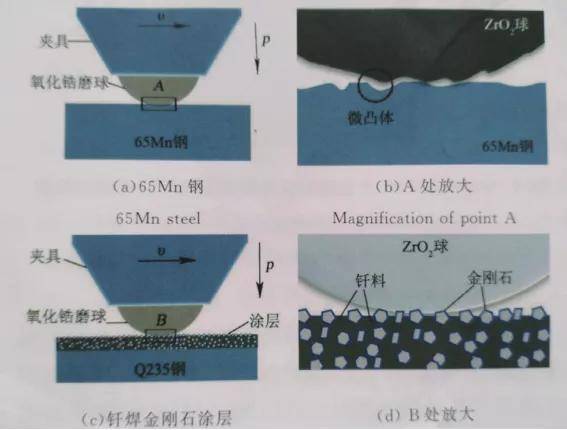

图 5 给 出 了 65Mn 钢 和 钎 焊 金刚石涂层的摩擦磨损机制示意图,图中 v 为试样运动速度,P 为试样的法向载荷。通过上述摩擦磨损形貌以及摩擦系数的研究,结合相关文献,认为钢与 ZrO 2 磨球、的摩擦磨损方式主要以黏着磨损为主。根据 Archard 的磨损模型计算公式。

Q=KPL/H (1)

式 中 :Q 为 总 磨 损 量 ;K 为 微 凸体中产生的磨粒概率数 ;P 为法向载荷 ;L 为滑动距离 , 由摩擦时间和摩擦转速共同控制 ;H 为较软材料的硬度。

(1) 中材料磨损量与滑动距离和法向载荷成正比,与软材料的硬度成反比。

65Mn 钢的硬度约 360HV,远小于 ZrO 2 的 硬 度 15—HV—1800HV。由 图 5a,5b 图 可 知, 当 65Mn 钢 与 ZrO 2 磨球摩擦时,在法向载荷的作用下两者之间的部分微凸相互接触,进而开始滑动并形成较短时间的“跑合阶段”,两者之间的微包凸体发生剪切作用使硬度较低的 65Mn 钢微凸体首先断裂成为磨屑。此期间,摩擦使彼此间的接触面积和摩擦系数不断增大,但磨损速度较低 ; 进入较长时间“稳定磨损”阶段。此阶段磨损率变化不大,摩擦系数稳步增长 ; 随着摩擦时间延长,摩擦使二者的接触面积进一步增大,65Mn 钢磨屑增加 , 黏着磨损加剧,进入“剧烈磨损”阶段。

图 5 65Mn 钢和钎焊金刚石涂屈的摩擦磨损机制

钎焊金刚石涂层与磨球的摩擦磨损方式以二体磨粒磨损为主,其磨损机制如图 5c, 图 5d 所示 : 由于钎料与金刚石之间化学冶金结合 , 钎料对金刚石的把持力较高 ; 当磨削时,涂层中凸起的高硬度金刚石固定磨粒在 ZrO 2磨球表面相对滑动,在法向载荷作用下对 ZrO 2磨球进行磨削而形成磨屑并散落在涂层表面,而 ZrO 2磨球则形成犁沟形貌。随着 ZrO 2磨屑在涂层表面不断散落,“微滚球”效应逐渐形成,将部分滑动摩擦转为滚动摩擦,因而摩擦系数呈现降低的趋势。因此,钎焊金刚石涂层高耐磨摩擦磨损性能的实质,是涂层中凸起的高硬度耐磨金刚石在摩擦中为主要承载相,在一定程度上使涂层免避磨损,从而保护了涂层。

(1) 式中同样也适用于磨粒磨损情况,此时式中的K 可解释为磨粒的形体系数,尺寸大的、尖锐的、多角形的磨粒比尺寸小的、钝的、圆的磨粒磨损快,但磨粒尺临界值在 80um 左右,当磨粒尺寸超过临界值时,磨损量不再随着磨粒的增大而增大。本实验中,所用金刚石磨粒尺寸基本在 80um 以上,因此金刚石颗粒大小不影响 ZrO2 磨球的磨损量。 然而,当金刚石质量分数在各涂层中相同时,金刚石粒位径越大总量便越少,表面凸起的金刚石也越少,从而磨粒的总滑动距离也越小,根据式 (1) 得出的 ZrO2 磨球的磨损量也越少,此外,由于钎焊中表面镀钨金刚石在一定程度上保护了金刚石不会受热损伤而破坏,保持了其原有的锋利度,因而在同一粒径下钎焊镀钨金刚石涂层对 ZrO2磨球的磨损量高于不镀钨金刚石涂层,同时其摩擦系数也相对较高。

上一条 : 轴承磨削裂纹特征和产生原因以及防止措施

下一条 : 关于钛合金磨削烧伤的防预